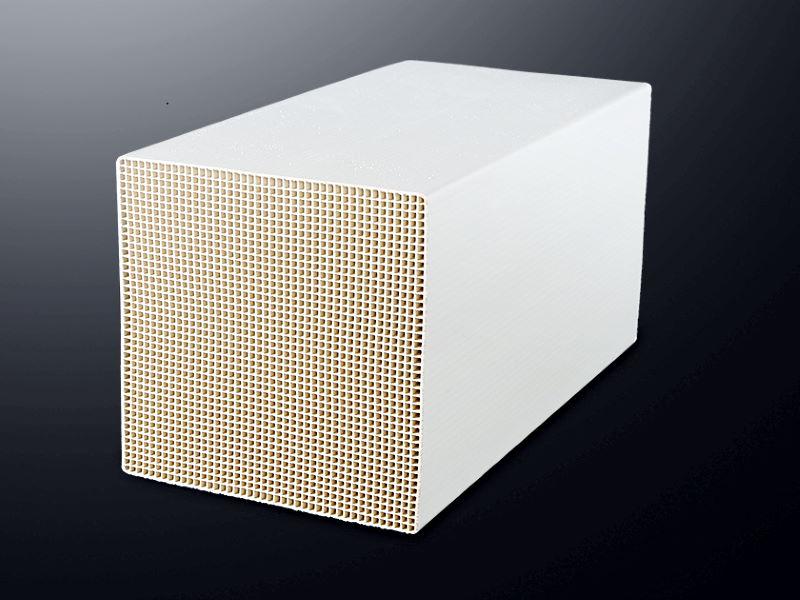

Séchage de la céramique alvéolaire

Notre client, l'un des principaux fabricants de céramiques en nid d'abeille pour les convertisseurs catalytiques, avait des problèmes de séchage entraînant un taux de rejet important de la production.

Ancien processus

Notre client est l'un des principaux producteurs de céramique en nid d'abeille pour pots catalytiques. Au cours du processus, une opération de séchage doit être effectuée entre l'extrusion et la cuisson de la céramique.

La solution classique de séchage à l'air chaud utilisée auparavant entraînait des rebuts de production importants, jusqu'à 20 %, en raison des tensions internes dans la pièce céramique, créées par un séchage hétérogène. En outre, le processus de séchage prenait plusieurs heures, ce qui n'était pas compatible avec une production flexible.

Besoins du client

Le séchage de la céramique en nid d'abeille doit être rapide, parfaitement répétable et uniforme afin d'éviter que des contraintes internes n'entraînent des failles et des taux de rebuts importants.

L'étape d'extrusion doit être réalisée à un taux d'humidité de 40 % tandis que la cuisson doit être réalisée à un taux d'humidité inférieur à 2 %.

Solution proposée

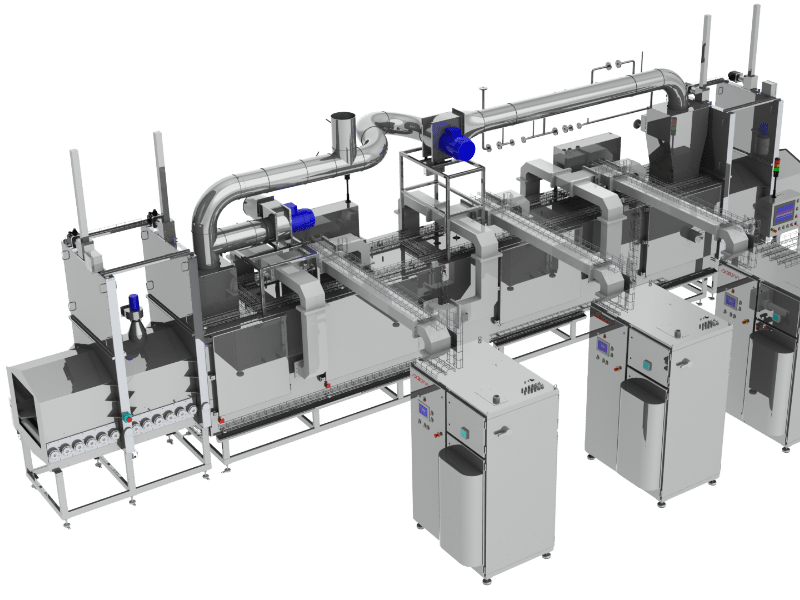

Notre société a développé une solution innovante pour le séchage des céramiques industrielles avant cuisson, en utilisant des radiofréquences ou des micro-ondes, couplées à la vapeur.

Cela permet un contrôle précis de la température et de l'uniformité du séchage :

- Délai de traitement inférieur à 20 mn

- Humidité résiduelle inférieure à 2%.

- 0% de taux de rejet

Principaux avantages

En combinant la radiofréquence à un flux d'air chaud saturé d'humidité, cette solution permet de réduire l'humidité des pièces traitées de 40% à moins de 2% en moins de 20 minutes, tout en éliminant les risques de déformation ou de fissuration.

Notre expertise dans le choix des fréquences permet l'évaporation sélective de l'eau sans chauffer le matériau composant les pièces.

Contactez-nous