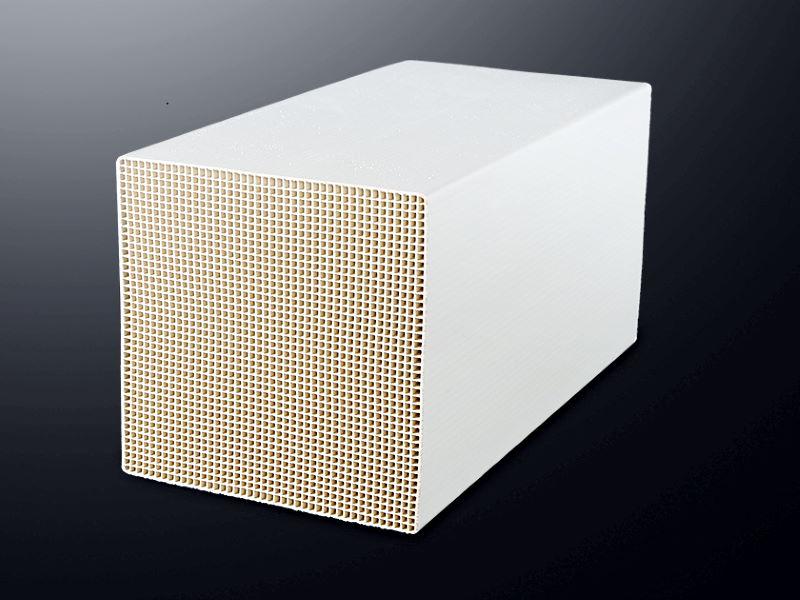

Trocknung von Wabenkeramik

Unser Kunde, einer der führenden Hersteller von Wabenkeramik für Katalysatoren, hatte Probleme mit der Trocknung, die zu einer erheblichen Ausschussrate in der Produktion führten.

Ehemaliger Prozess

Unser Kunde ist einer der führenden Hersteller von Wabenkeramik für Katalysatoren. Während des Prozesses muss zwischen der Extrusion und dem Brennen der Keramik ein Trocknungsvorgang durchgeführt werden.

Die bisher verwendete konventionelle Heißlufttrocknung führte zu erheblichem Produktionsausschuss, bis zu 20 %, aufgrund von inneren Spannungen im Keramikteil, die durch die heterogene Trocknung entstanden. Außerdem dauerte der Trocknungsprozess mehrere Stunden, was mit einer flexiblen Produktion nicht vereinbar war.

Kundenbedürfnisse

Die Trocknung von Wabenkeramik muss schnell, perfekt wiederholbar und gleichmäßig sein, um innere Zwänge zu vermeiden, die zu Rissen und erheblichen Ausschussraten führen.

Die Extrusionsphase muss bei einer Luftfeuchtigkeit von 40 % durchgeführt werden, während das Brennen bei einer Luftfeuchtigkeit von unter 2 % erfolgen muss.

VorgeschlageneLösung

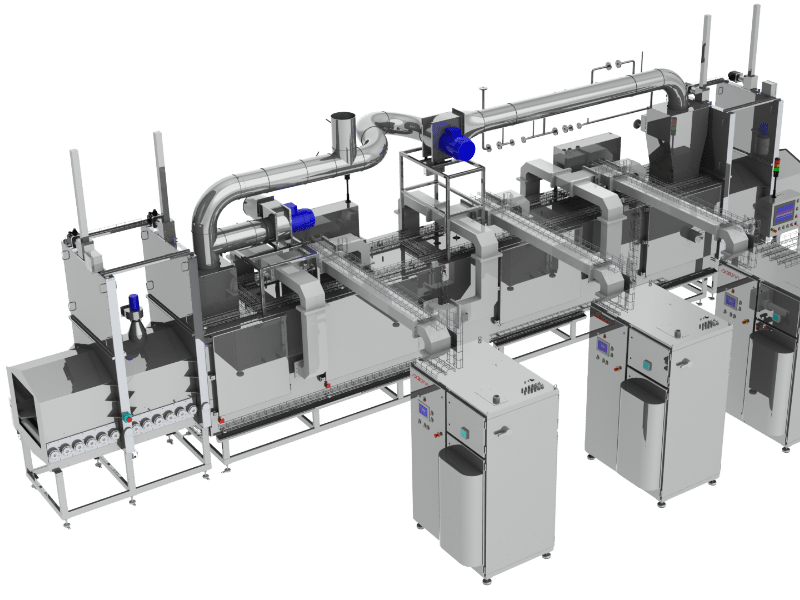

Unser Unternehmen hat eine innovative Lösung für die Trocknung von Industriekeramik vor dem Brennen entwickelt, die Radiofrequenzen oder Mikrowellen in Verbindung mit Dampf nutzt.

Dies ermöglicht eine präzise Steuerung der Trocknungstemperatur und Gleichmäßigkeit:

- Bearbeitungszeit unter 20 mn

- Restfeuchte unter 2 %

- 0% Ausschussrate

Wesentliche Vorteile

Durch die Kombination von Radiofrequenz mit einem Strom feuchtigkeitsgesättigter Heißluft ermöglicht diese Lösung, die Feuchtigkeit der zu behandelnden Teile in weniger als 20 Minuten von 40 % auf weniger als 2 % zu reduzieren und gleichzeitig das Risiko einer Verformung oder Rissbildung auszuschließen.

Unser Know-how bei der Wahl der Frequenzen ermöglicht die selektive Verdampfung von Wasser, ohne das Material, aus dem die Teile bestehen, zu erwärmen.

Kontakt